Переработка твердых бытовых отходов

Все большую остроту приобретает проблема эффективности переработки твердых бытовых отходов. Решение мусорной проблемы России возможно только при использовании не практикуемых сегодня подходов к утилизации. Технологии мусоропереработки должны быть: во-первых, безотходными (то есть не требующими устройства полигонов), во-вторых – существенно более эффективными с точки зрения использования финансовых и материальных ресурсов, включая более полное использование энергетического потенциала отходов, резкое сокращение инфраструктуры, необходимой для их переработки, проведение переработки за один технологический цикл и снижение затрат на транспортировку отходов.

В последние годы сжигание отходов и производство из них электроэнергии получают все большее признание. В 2011 году Япония сожгла 64% собранных твердых бытовых отходов, Швеция, Дания, Швейцария, Люксембург – более половины. Всего в мире насчитывается порядка 2500 мусоросжигающих заводов, в том числе в Европе – около 400, во Франции – 86. Три года назад этими заводами было произведено, помимо переработки отходов, 130 млрд кВт·ч электроэнергии, что эквивалентно выработке ее на 4,5 электростанциях, подобных ЛАЭС.

В настоящее время в мире наиболее широко используются две промышленные технологии мусоросжигания – в котлах на колосниковых решетках и в кипящем слое. По первой технологии сжигание происходит при температуре до 900 градусов Цельсия, то есть в температурном диапазоне образования диоксинов и фуранов. Получаемые при этом остатки в виде высокотоксичных золы и шлака требуют обязательного захоронения. Сжигание в кипящем слое происходит при более высокой температуре – до 1100 градусов, что с внесением различного вида добавок позволяет более успешно решить задачу борьбы с диоксинами и фуранами. Но проблема захоронения золы и шлаков сохраняется. Обработка отходящих газов до нормативных параметров в обеих технологиях требует значительных капитальных и эксплуатационных затрат. Поэтому в ряде стран ставится вопрос о закрытии существующих морально устаревших мусоросжигающих заводов и переходе к безотходным технологиям, тем более что в Евросоюзе складирование бытовых отходов на полигонах запрещено.

По мнению Института токсикологии Министерства здравоохранения Российской Федерации, полигоны и свалки при любых защитных мерах остаются на десятки лет практически неуправляемыми биохимическими реакторами, оказывающими крайне неблагоприятное воздействие на окружающую среду и здоровье проживающего в их окрестностях населения. Единственное решение проблемы институт видит в высокотемпературной переработке отходов, обеспечивающей отказ от захоронения их и, соответственно, отказ от устройства полигонов.

Если посмотреть непредвзято на применяемый сегодня селективный сбор отходов, то становится ясно, что из услуги по утилизации мусора он постепенно превращается для жителя в обузу, в обязанность бесплатно в свободное от работы время участвовать в процессе утилизации отходов.

В мире и у нас сложилось твердо устоявшееся мнение, что селективный сбор отходов и предварительный отбор вторичного сырья – единственно правильное решение, и по-другому быть не может. В силу этого заблуждения практически отсутствуют механизмы, позволяющие перерабатывать различные совокупности отходов на одном всеядном аппарате, способном эффективно за один технологический передел переваривать многие виды отходов, к примеру, все виды твердых бытовых отходов.

16 июля 2012 года Научным советом Российской академии наук по проблемам экологии был рассмотрен доклад «Обоснование выбора оптимального способа обезвреживания твердых бытовых отходов жилого фонда в городах России». Основные положения доклада были рекомендованы Научным советом для использования в работе исполнительным органам государственной власти Российской Федерации. Наиболее эффективным способом утилизации отходов было признано сжигание в диапазоне температур 850‑1100 градусов. (Следует согласиться, что сжигание имеет предпочтение перед другими способами утилизации отходов, но выбранная низкая температура переработки сохраняет необходимость захоронения остатков переработки отходов на полигонах и, кроме того, требует серьезных дополнительных капитальных и эксплуатационных затрат на очистку отходящих газов.) В докладе отмечено, что действующая в стране система управления отходами несовершенна, ведет к загрязнению окружающей среды и, как следствие, к снижению качества жизни, что селективный сбор отходов, отбор и вовлечение вторичного сырья в оборот весьма затратны и финансово обременительны. Опыт селективного сбора отходов в Москве, Петербурге и Смоленске признан негативным. Отмечено также, что при селективном сборе отходов и выделении вторичного сырья не используется в полной мере энергетический ресурс бытовых отходов.

Селективный сбор отходов и предварительный отбор вторичного сырья, его сбыт и организация производств по его использованию – далеко не простое дело. Куда проще и доходнее отказаться от селективного сбора отходов, от предварительного отбора вторичного сырья, производимого до переработки отходов, а вместо этого получать из них дополнительно электроэнергию и тепло. Расчеты показывают, что подобный подход экономически оправдан.

Производство твердых бытовых отходов в стране составляет 35-40 млн тонн в год, из них лишь около 2 млн тонн подвергаются какой-либо обработке, остальной мусор просто захоранивается на полигонах (1400 шт.) и на несанкционированных свалках. Количество этих свалок составляет 17,5 тысяч, в среднем около 200 свалок на регион, уровень технического обустройства полигонов оставляет желать лучшего. Имеющаяся инфраструктура переработки отходов совершенно незначительна – перерабатывающих комплексов имеется 243, сортировочных комплексов 53, мусоросжигающих заводов – менее десятка. То есть перерабатывать отходы практически негде, остается только захоронение, и каждый год объем их возрастает более чем на 30 млн тонн. Необходимо кардинально изменить существующую практику обращения с отходами, иначе нам не выбраться из тупика.

Попутно о несанкционированных свалках. Будучи бесхозными, они наносят непоправимый вред грунтовым водам и воздушной среде. Вследствие различных химических реакций и микробиологической деятельности температура в различных местах тела свалки может колебаться от 50 до 100 градусов, вызывая самопроизвольное возгорание и поставляя в окружающую среду тысячекратные ПДК химических канцерогенов, занимающих ведущее место в возникновении раковых заболеваний. При воздействии света на испарения после осадков, горения пластмасс и органики в обилии образуются соединения класса диоксинов. Свалочные газы, поступающие в природную среду, формируют негативные эффекты как локального, так и глобального характера.

Прекратить дальнейшее образование несанкционированных свалок любому региону вполне по силам. Чтобы не образовались новые свалки, у перевозчиков отходов должен быть финансовый стимул, такой, наличие которого не допускало бы у них возникновения мысли о возможности свалить мусор где-либо по дороге. Сегодня, сдавая отходы на завод для переработки или на полигон для захоронения, перевозчик платит за услугу и заводу и полигону из собственных средств. В Москве плата заводу за переработку тонны отходов составляет 3,85 тыс. руб. Так быть не должно – завод и полигон должны сами платить за поставляемое им для работы сырье. К примеру, на утилизацию бытовых отходов Петербург собирает с жителей около 5 млрд руб. ежегодно. Часть этих денег следует направить заводам и полигонам для расчетов с поставщиками отходов, сейчас же эти средства напрямую поступают сборщику и перевозчику отходов в надежде, что они поделятся с полигонами и заводами. Необходимо переориентировать финансовые потоки и поручить заводам и полигонам проводить оплату поставляемых отходов – эта мера прекратит образование новых несанкционированных свалок.

Практикуемая в развитых странах утилизация отходов выполняется в настоящее время с большим числом технологических переделов – это селективный сбор отходов, сортировка их с целью отбора вторичного сырья, отбор и подготовка материала для производства компоста, отбор топлива и пакетирование остатков переработки, требующих захоронения. Эти операции и транспортировка отходов обеспечиваются наличием огромной инфраструктуры – площадки и полигоны, здания и сооружения, транспорт и великое множество оборудования самого различного назначения.

В России в целом около 95% твердых бытовых отходов находят свое захоронение на полигонах и свалках. Отмеченная выше инфраструктура переработки отходов, кроме транспорта, у нас в стране практически отсутствует. В этих обстоятельствах самое время отказаться от позиции постоянно догоняющих. Необходимо найти и применить такую технологию мусоропереработки, которая позволит нам занять по этой проблеме ведущее положение в мире. В качестве такой технологии можно предложить отечественную высокотемпературную безотходную технологию «Пироксел», разработанную Всероссийским научно-исследовательским институтом электротермического оборудования (ВНИИЭТО, Москва).

Без раскрытия «ноу-хау» технология «Пироксел» представляет собой сочетание отработанных за рубежом и в России способов термической обработки различных видов отходов. Основное отличие состоит в том, что обработка отходов и дымовых газов производится при существенно более высокой температуре, не используемой в иных технологиях. Сушка отходов производится в сушильном барабане воздухом, нагретым в рекуператоре дымовыми газами до температуры 400 градусов, там же в барабане проходит низкотемпературный пиролиз, высушенные отходы поступают в соседнюю камеру, где подвергаются дальнейшему пиролизу и частичному сжиганию при температуре 1200–1300 градусов. На конечном этапе обработки оставшиеся несгоревшие отходы, а также компактизированная пыль из фильтров улавливания поступают в шлаковую ванну электропечи, в которой при температуре до 1500 градусов минеральная часть отходов и металлы переходят в расплав, а органические отходы дожигаются. Термохимическое обезвреживание дымовых газов проходит в трехступенчатом реакторе при температурах от 1050 до 1200 градусов с введением необходимых добавок. Использование высоких температур позволяет перерабатывать и обезвреживать любые виды отходов и резко сократить объем подаваемого воздуха с последующим уменьшением объема очищаемого газового выброса. Результатом переработки являются – электроэнергия, тепло и два вида экологически чистого вторичного сырья (металл и базальтового типа шлак), а также очищенные до нормативных требований зарубежных и отечественных норм отходящие газы.

Мусороперерабатывающие заводы с использованием высоких температур в технологическом цикле являются безотходными, то есть не имеют остатков переработки, требующих захоронения. Надобность в устройстве полигонов в этом случае отпадает. Заводы, использующие предлагаемую технологию, можно рассматривать как производства по выработке тепла и электроэнергии из постоянно возобновляемого источника (отходов) и попутно утилизирующие отходы.

Предлагаемая технология успешно прошла проверку в виде двухлетней промышленной эксплуатации комплекса «Пироксел» мощностью 25 тыс. тонн в год, размещенного на территории института ВНИИЭТО (район станции метро «Таганская», Москва). Технология опробована на твердых бытовых, медицинских и некоторых типах малотоксичных промышленных отходов. Результаты промышленной эксплуатации подтверждены положительными заключениями государственной экологической экспертизы Государственного комитета Российской Федерации по охране окружающей среды № 420 от 14.06.1998 и Главной Государственной экспертизы № 7-1/10-673 от 12.12.1998. Технология также защищена патентом Российской Федерации на изобретение «Способ термической переработки отходов». Перспективность технологии подкреплена Решением Комитета по промышленности, строительству, транспорту и энергетике Государственной Думы РФ № 109 от 22.10.1998.

Высокотемпературная обработка продуктов сжигания остатков органики вместе с минеральной составляющей и металлами осуществляется в шлаке, содержащем ионы кальция, при температуре до 1500 градусов Цельсия, поддерживаемой в шлаке за счет погружения в него графитированных электродов. Ионы кальция прочно соединяются с S, P, Cl, F кислотами, остатками солей тяжелых металлов и сплавляются с оксидами кремния и алюминия, содержащимися в керамической составляющей отходов. Этот шлаковый расплав по свойствам близок к природному базальту, имеет токсикологический и медицинский сертификаты и может широко применяться в любых строительных конструкциях и изделиях.

Соли тяжелых металлов при температурах выше 1200-1300 градусов диссоциируются на оксиды металла и кислотный остаток. Кислотный остаток соединяется с ионами кальция и остается в шлаке. Оксид тяжелых металлов при температуре 1350-1450 градусов восстанавливается углеродом отходов с получением оксида углерода и металла, из которого на подине электропечи формируется слой низкоуглеродистого чугуна, легированного Cr, Ni, Mn, Cu и т. д.

Летучие металлы (Zn, Cd, Pb, Sn, As) переходят в газовую фазу и уходят с дымовыми газами в блок термохимической очистки.

Для предотвращения рекомбинации диоксинов из остатков хлора и фтора требуются три условия: температура газов должна быть не менее 1200 градусов, время пребывания при этой температуре не менее 2 секунд и быстрое охлаждение (закалка) газов. В технологии «Пироксел» все эти условия выдержаны.

Дымовые газы из сушильного барабана, пиролизной камеры и электропечи поступают на обработку через футерованный газоход в блок термохимической очистки, где последовательно в присутствии добавок проходят дожигание, нейтрализацию и восстановление азота. Из блока очистки дымовые газы выходят, имея температуру 1050 градусов, и поступают в блок выработки электроэнергии и тепла (на схеме не показан). Из блока выработки электроэнергии дымовые газы, охлажденные до температуры 200-250 градусов, поступают для очистки от пыли на электро- и тканевый рукавный фильтры. Результат очистки – 99,5%. Из дымовой трубы в атмосферу выбрасываются водяной пар, углекислый газ и азот, содержание остальных примесей находится в пределах европейских стандартов. В технологии «Пироксел» удалось без применения сорбентов достичь содержания диоксинов и фуранов в пределах менее 0,1 нанограмма на кубометр выбрасываемого газа.

Управление процессом переработки отходов автоматизировано. Система управления контролирует около двухсот параметров, обеспечивая работу технологического оборудования в заданном режиме и поддержание экологических показателей на необходимом уровне.

Комплектность и блочное исполнение элементов оборудования, производственные здания, выполненные из легких конструкций ангарного типа, – все это обеспечивает простоту и скорость строительства. Все оборудование установки может быть изготовлено на отечественных предприятиях. Модульный принцип, заложенный в технологии «Пироксел», позволяет создавать заводы производительностью от 5 тыс. до 500 тыс. тонн.

В мире практикуется также плазменный способ переработки отходов. К примеру, предложенная академиком РАН Ф. Г. Рутбергом установка имеет в рабочей зоне температуру 1200-1800 градусов, что практически совпадает с температурой, используемой в технологии «Пироксел». Но при этом в плазменной установке переработке подвергается лишь органическая часть отходов, что требует обязательного сохранения полигонов для захоронения минерального остатка. К тому же переработка отходов в плазменной установке более затратна, чем в предлагаемой технологии.

Удельные показатели технологии «Пироксел» в ценах 2011 года (на одну тонну перерабатываемых отходов):

– капитальные вложения 15 тыс. руб., эксплуатационные затраты 2,5 тыс. руб.;

– производство вторичного сырья: металл – 27 кг, базальтовый шлак – 170 кг;

– поставка энергии сторонним потребителям: электроэнергия до 850 кВт час,

тепло 0,2 Гкал и более;

– расход электроэнергии на технологические нужды составляет не более 150 кВт·час.

Основным преимуществом технологии «Пироксел» является самая высокая в мировой практике эффективность переработки отходов. Эффективность переработки определяется следующими направлениями:

– Отказ от полигонов.

– Отказ от селективного сбора отходов.

– Отказ от сортировки отходов.

– Выработка электроэнергии и тепла для внешних потребителей из постоянно возобновляемого источника (отходов).

– Переработка отходов за один передел в установке единого технологического цикла и соответствующее сокращение инфраструктуры, обслуживающей переработку.

– Возможность размещения производств переработки отходов в промышленных зонах городов.

– Сокращение транспортных затрат.

– Возможность использования технологии для утилизации других видов отходов – медицинских и части промышленных.

Заводы, построенные по технологии «Пироксел», являются высокорентабельными предприятиями. Капитальные вложения и себестоимость переработки в 2‑3 раза меньше, чем в существующей практике, сроки окупаемости укладываются в 5 и менее лет.

Уровень технологии «Пироксел» позволяет в перспективе успешно решить мусорную проблему России.

В последние годы сжигание отходов и производство из них электроэнергии получают все большее признание. В 2011 году Япония сожгла 64% собранных твердых бытовых отходов, Швеция, Дания, Швейцария, Люксембург – более половины. Всего в мире насчитывается порядка 2500 мусоросжигающих заводов, в том числе в Европе – около 400, во Франции – 86. Три года назад этими заводами было произведено, помимо переработки отходов, 130 млрд кВт·ч электроэнергии, что эквивалентно выработке ее на 4,5 электростанциях, подобных ЛАЭС.

В настоящее время в мире наиболее широко используются две промышленные технологии мусоросжигания – в котлах на колосниковых решетках и в кипящем слое. По первой технологии сжигание происходит при температуре до 900 градусов Цельсия, то есть в температурном диапазоне образования диоксинов и фуранов. Получаемые при этом остатки в виде высокотоксичных золы и шлака требуют обязательного захоронения. Сжигание в кипящем слое происходит при более высокой температуре – до 1100 градусов, что с внесением различного вида добавок позволяет более успешно решить задачу борьбы с диоксинами и фуранами. Но проблема захоронения золы и шлаков сохраняется. Обработка отходящих газов до нормативных параметров в обеих технологиях требует значительных капитальных и эксплуатационных затрат. Поэтому в ряде стран ставится вопрос о закрытии существующих морально устаревших мусоросжигающих заводов и переходе к безотходным технологиям, тем более что в Евросоюзе складирование бытовых отходов на полигонах запрещено.

По мнению Института токсикологии Министерства здравоохранения Российской Федерации, полигоны и свалки при любых защитных мерах остаются на десятки лет практически неуправляемыми биохимическими реакторами, оказывающими крайне неблагоприятное воздействие на окружающую среду и здоровье проживающего в их окрестностях населения. Единственное решение проблемы институт видит в высокотемпературной переработке отходов, обеспечивающей отказ от захоронения их и, соответственно, отказ от устройства полигонов.

Если посмотреть непредвзято на применяемый сегодня селективный сбор отходов, то становится ясно, что из услуги по утилизации мусора он постепенно превращается для жителя в обузу, в обязанность бесплатно в свободное от работы время участвовать в процессе утилизации отходов.

В мире и у нас сложилось твердо устоявшееся мнение, что селективный сбор отходов и предварительный отбор вторичного сырья – единственно правильное решение, и по-другому быть не может. В силу этого заблуждения практически отсутствуют механизмы, позволяющие перерабатывать различные совокупности отходов на одном всеядном аппарате, способном эффективно за один технологический передел переваривать многие виды отходов, к примеру, все виды твердых бытовых отходов.

16 июля 2012 года Научным советом Российской академии наук по проблемам экологии был рассмотрен доклад «Обоснование выбора оптимального способа обезвреживания твердых бытовых отходов жилого фонда в городах России». Основные положения доклада были рекомендованы Научным советом для использования в работе исполнительным органам государственной власти Российской Федерации. Наиболее эффективным способом утилизации отходов было признано сжигание в диапазоне температур 850‑1100 градусов. (Следует согласиться, что сжигание имеет предпочтение перед другими способами утилизации отходов, но выбранная низкая температура переработки сохраняет необходимость захоронения остатков переработки отходов на полигонах и, кроме того, требует серьезных дополнительных капитальных и эксплуатационных затрат на очистку отходящих газов.) В докладе отмечено, что действующая в стране система управления отходами несовершенна, ведет к загрязнению окружающей среды и, как следствие, к снижению качества жизни, что селективный сбор отходов, отбор и вовлечение вторичного сырья в оборот весьма затратны и финансово обременительны. Опыт селективного сбора отходов в Москве, Петербурге и Смоленске признан негативным. Отмечено также, что при селективном сборе отходов и выделении вторичного сырья не используется в полной мере энергетический ресурс бытовых отходов.

Селективный сбор отходов и предварительный отбор вторичного сырья, его сбыт и организация производств по его использованию – далеко не простое дело. Куда проще и доходнее отказаться от селективного сбора отходов, от предварительного отбора вторичного сырья, производимого до переработки отходов, а вместо этого получать из них дополнительно электроэнергию и тепло. Расчеты показывают, что подобный подход экономически оправдан.

Производство твердых бытовых отходов в стране составляет 35-40 млн тонн в год, из них лишь около 2 млн тонн подвергаются какой-либо обработке, остальной мусор просто захоранивается на полигонах (1400 шт.) и на несанкционированных свалках. Количество этих свалок составляет 17,5 тысяч, в среднем около 200 свалок на регион, уровень технического обустройства полигонов оставляет желать лучшего. Имеющаяся инфраструктура переработки отходов совершенно незначительна – перерабатывающих комплексов имеется 243, сортировочных комплексов 53, мусоросжигающих заводов – менее десятка. То есть перерабатывать отходы практически негде, остается только захоронение, и каждый год объем их возрастает более чем на 30 млн тонн. Необходимо кардинально изменить существующую практику обращения с отходами, иначе нам не выбраться из тупика.

Попутно о несанкционированных свалках. Будучи бесхозными, они наносят непоправимый вред грунтовым водам и воздушной среде. Вследствие различных химических реакций и микробиологической деятельности температура в различных местах тела свалки может колебаться от 50 до 100 градусов, вызывая самопроизвольное возгорание и поставляя в окружающую среду тысячекратные ПДК химических канцерогенов, занимающих ведущее место в возникновении раковых заболеваний. При воздействии света на испарения после осадков, горения пластмасс и органики в обилии образуются соединения класса диоксинов. Свалочные газы, поступающие в природную среду, формируют негативные эффекты как локального, так и глобального характера.

Прекратить дальнейшее образование несанкционированных свалок любому региону вполне по силам. Чтобы не образовались новые свалки, у перевозчиков отходов должен быть финансовый стимул, такой, наличие которого не допускало бы у них возникновения мысли о возможности свалить мусор где-либо по дороге. Сегодня, сдавая отходы на завод для переработки или на полигон для захоронения, перевозчик платит за услугу и заводу и полигону из собственных средств. В Москве плата заводу за переработку тонны отходов составляет 3,85 тыс. руб. Так быть не должно – завод и полигон должны сами платить за поставляемое им для работы сырье. К примеру, на утилизацию бытовых отходов Петербург собирает с жителей около 5 млрд руб. ежегодно. Часть этих денег следует направить заводам и полигонам для расчетов с поставщиками отходов, сейчас же эти средства напрямую поступают сборщику и перевозчику отходов в надежде, что они поделятся с полигонами и заводами. Необходимо переориентировать финансовые потоки и поручить заводам и полигонам проводить оплату поставляемых отходов – эта мера прекратит образование новых несанкционированных свалок.

Практикуемая в развитых странах утилизация отходов выполняется в настоящее время с большим числом технологических переделов – это селективный сбор отходов, сортировка их с целью отбора вторичного сырья, отбор и подготовка материала для производства компоста, отбор топлива и пакетирование остатков переработки, требующих захоронения. Эти операции и транспортировка отходов обеспечиваются наличием огромной инфраструктуры – площадки и полигоны, здания и сооружения, транспорт и великое множество оборудования самого различного назначения.

В России в целом около 95% твердых бытовых отходов находят свое захоронение на полигонах и свалках. Отмеченная выше инфраструктура переработки отходов, кроме транспорта, у нас в стране практически отсутствует. В этих обстоятельствах самое время отказаться от позиции постоянно догоняющих. Необходимо найти и применить такую технологию мусоропереработки, которая позволит нам занять по этой проблеме ведущее положение в мире. В качестве такой технологии можно предложить отечественную высокотемпературную безотходную технологию «Пироксел», разработанную Всероссийским научно-исследовательским институтом электротермического оборудования (ВНИИЭТО, Москва).

Без раскрытия «ноу-хау» технология «Пироксел» представляет собой сочетание отработанных за рубежом и в России способов термической обработки различных видов отходов. Основное отличие состоит в том, что обработка отходов и дымовых газов производится при существенно более высокой температуре, не используемой в иных технологиях. Сушка отходов производится в сушильном барабане воздухом, нагретым в рекуператоре дымовыми газами до температуры 400 градусов, там же в барабане проходит низкотемпературный пиролиз, высушенные отходы поступают в соседнюю камеру, где подвергаются дальнейшему пиролизу и частичному сжиганию при температуре 1200–1300 градусов. На конечном этапе обработки оставшиеся несгоревшие отходы, а также компактизированная пыль из фильтров улавливания поступают в шлаковую ванну электропечи, в которой при температуре до 1500 градусов минеральная часть отходов и металлы переходят в расплав, а органические отходы дожигаются. Термохимическое обезвреживание дымовых газов проходит в трехступенчатом реакторе при температурах от 1050 до 1200 градусов с введением необходимых добавок. Использование высоких температур позволяет перерабатывать и обезвреживать любые виды отходов и резко сократить объем подаваемого воздуха с последующим уменьшением объема очищаемого газового выброса. Результатом переработки являются – электроэнергия, тепло и два вида экологически чистого вторичного сырья (металл и базальтового типа шлак), а также очищенные до нормативных требований зарубежных и отечественных норм отходящие газы.

Мусороперерабатывающие заводы с использованием высоких температур в технологическом цикле являются безотходными, то есть не имеют остатков переработки, требующих захоронения. Надобность в устройстве полигонов в этом случае отпадает. Заводы, использующие предлагаемую технологию, можно рассматривать как производства по выработке тепла и электроэнергии из постоянно возобновляемого источника (отходов) и попутно утилизирующие отходы.

Предлагаемая технология успешно прошла проверку в виде двухлетней промышленной эксплуатации комплекса «Пироксел» мощностью 25 тыс. тонн в год, размещенного на территории института ВНИИЭТО (район станции метро «Таганская», Москва). Технология опробована на твердых бытовых, медицинских и некоторых типах малотоксичных промышленных отходов. Результаты промышленной эксплуатации подтверждены положительными заключениями государственной экологической экспертизы Государственного комитета Российской Федерации по охране окружающей среды № 420 от 14.06.1998 и Главной Государственной экспертизы № 7-1/10-673 от 12.12.1998. Технология также защищена патентом Российской Федерации на изобретение «Способ термической переработки отходов». Перспективность технологии подкреплена Решением Комитета по промышленности, строительству, транспорту и энергетике Государственной Думы РФ № 109 от 22.10.1998.

Высокотемпературная обработка продуктов сжигания остатков органики вместе с минеральной составляющей и металлами осуществляется в шлаке, содержащем ионы кальция, при температуре до 1500 градусов Цельсия, поддерживаемой в шлаке за счет погружения в него графитированных электродов. Ионы кальция прочно соединяются с S, P, Cl, F кислотами, остатками солей тяжелых металлов и сплавляются с оксидами кремния и алюминия, содержащимися в керамической составляющей отходов. Этот шлаковый расплав по свойствам близок к природному базальту, имеет токсикологический и медицинский сертификаты и может широко применяться в любых строительных конструкциях и изделиях.

Соли тяжелых металлов при температурах выше 1200-1300 градусов диссоциируются на оксиды металла и кислотный остаток. Кислотный остаток соединяется с ионами кальция и остается в шлаке. Оксид тяжелых металлов при температуре 1350-1450 градусов восстанавливается углеродом отходов с получением оксида углерода и металла, из которого на подине электропечи формируется слой низкоуглеродистого чугуна, легированного Cr, Ni, Mn, Cu и т. д.

Летучие металлы (Zn, Cd, Pb, Sn, As) переходят в газовую фазу и уходят с дымовыми газами в блок термохимической очистки.

Для предотвращения рекомбинации диоксинов из остатков хлора и фтора требуются три условия: температура газов должна быть не менее 1200 градусов, время пребывания при этой температуре не менее 2 секунд и быстрое охлаждение (закалка) газов. В технологии «Пироксел» все эти условия выдержаны.

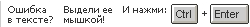

Дымовые газы из сушильного барабана, пиролизной камеры и электропечи поступают на обработку через футерованный газоход в блок термохимической очистки, где последовательно в присутствии добавок проходят дожигание, нейтрализацию и восстановление азота. Из блока очистки дымовые газы выходят, имея температуру 1050 градусов, и поступают в блок выработки электроэнергии и тепла (на схеме не показан). Из блока выработки электроэнергии дымовые газы, охлажденные до температуры 200-250 градусов, поступают для очистки от пыли на электро- и тканевый рукавный фильтры. Результат очистки – 99,5%. Из дымовой трубы в атмосферу выбрасываются водяной пар, углекислый газ и азот, содержание остальных примесей находится в пределах европейских стандартов. В технологии «Пироксел» удалось без применения сорбентов достичь содержания диоксинов и фуранов в пределах менее 0,1 нанограмма на кубометр выбрасываемого газа.

Управление процессом переработки отходов автоматизировано. Система управления контролирует около двухсот параметров, обеспечивая работу технологического оборудования в заданном режиме и поддержание экологических показателей на необходимом уровне.

Комплектность и блочное исполнение элементов оборудования, производственные здания, выполненные из легких конструкций ангарного типа, – все это обеспечивает простоту и скорость строительства. Все оборудование установки может быть изготовлено на отечественных предприятиях. Модульный принцип, заложенный в технологии «Пироксел», позволяет создавать заводы производительностью от 5 тыс. до 500 тыс. тонн.

В мире практикуется также плазменный способ переработки отходов. К примеру, предложенная академиком РАН Ф. Г. Рутбергом установка имеет в рабочей зоне температуру 1200-1800 градусов, что практически совпадает с температурой, используемой в технологии «Пироксел». Но при этом в плазменной установке переработке подвергается лишь органическая часть отходов, что требует обязательного сохранения полигонов для захоронения минерального остатка. К тому же переработка отходов в плазменной установке более затратна, чем в предлагаемой технологии.

Удельные показатели технологии «Пироксел» в ценах 2011 года (на одну тонну перерабатываемых отходов):

– капитальные вложения 15 тыс. руб., эксплуатационные затраты 2,5 тыс. руб.;

– производство вторичного сырья: металл – 27 кг, базальтовый шлак – 170 кг;

– поставка энергии сторонним потребителям: электроэнергия до 850 кВт час,

тепло 0,2 Гкал и более;

– расход электроэнергии на технологические нужды составляет не более 150 кВт·час.

Основным преимуществом технологии «Пироксел» является самая высокая в мировой практике эффективность переработки отходов. Эффективность переработки определяется следующими направлениями:

– Отказ от полигонов.

– Отказ от селективного сбора отходов.

– Отказ от сортировки отходов.

– Выработка электроэнергии и тепла для внешних потребителей из постоянно возобновляемого источника (отходов).

– Переработка отходов за один передел в установке единого технологического цикла и соответствующее сокращение инфраструктуры, обслуживающей переработку.

– Возможность размещения производств переработки отходов в промышленных зонах городов.

– Сокращение транспортных затрат.

– Возможность использования технологии для утилизации других видов отходов – медицинских и части промышленных.

Заводы, построенные по технологии «Пироксел», являются высокорентабельными предприятиями. Капитальные вложения и себестоимость переработки в 2‑3 раза меньше, чем в существующей практике, сроки окупаемости укладываются в 5 и менее лет.

Уровень технологии «Пироксел» позволяет в перспективе успешно решить мусорную проблему России.

рубрика:

Точка зрения