Ярослав Стоупа: «Ключевой момент – максимальная степень автоматизации всех технологических процессов»

Большинство российских цементных предприятий во многом пока далеки от европейских, считают эксперты. Ярослав Стоупа, генеральный директор завода «ЛСР-Цемент», более 15 лет проработавший на самых современных цементных производствах в странах Европы и Азии, рассказал о своем взгляде на российскую цементную промышленность.

– Каковы основные различия между европейскими и российскими цементными производствами?

– Отличается прежде всего способ производства. В России все еще более 70% цемента производится «мокрым» способом, что очень энергоемко, хотя и не влияет напрямую на качество продукции. В Европе заводы производят цемент по более экологичному и энергоэффективному «сухому» способу. По этой же технологии работает и наш завод «ЛСР-Цемент». Большинство российских цементных предприятий построены еще в советские времена и, к сожалению, во многом устарели. Нередко этот факт становится естественным ограничением для повышения качественных характеристик выпускаемой продукции.

Особая тема – отношение российской цементной промышленности к охране окружающей среды. Если европейские страны в среднем используют для производства цемента более 30% альтернативного топлива, то в России – менее 1%, поскольку отсутствует необходимая технологическая база. Цементный завод «Группы ЛСР» относится к числу немногих российских предприятий, имеющих возможность работать за счет сжигания альтернативного топлива. Кроме того, предусмотрена технологическая возможность переработки избыточного тепла от печной линии, за счет чего обеспечивается более 40% необходимой энергии.

Еще на этапе формирования концепции нового завода мы стремились создать предприятие европейского уровня. Это касается не только вопросов технического оснащения, качества выпускаемой продукции, потребления ресурсов, но и влияния на окружающую среду. Повышение экологичности производств – одна из самых важных задач современной мировой промышленности. К примеру, нормы допустимых выбросов для цементных заводов в России гораздо ниже, чем в Европе. На нашем заводе установлены нормы на уровне мировых экологических стандартов. Все возможные источники образования выбросов в атмосферу оснащены фильтрами, которые очищают 99,9% исходящих газов. Практически 100% чистое производство.

– Есть ли отличия самого продукта – цемента?

– Производство цемента – довольно консервативная отрасль, и говорить о принципиальной разнице здесь не приходится. Но некоторые отличия все же есть. Европейские производители сегодня все больше замещают клинкер – традиционный основной компонент для производства цемента – другими материалами. В России эта тенденция пока развивается неактивно: если в среднем в Европе использование клинкера для производства цемента уже составляет менее 70%, то в России – более 80%. Опыт зарубежных коллег показывает, что использование таких материалов, как гранулированный шлак, зола уноса и другие, улучшает свойства цемента, в частности его прочность и морозостойкость.

– Какие основные тенденции прослеживаются сегодня на рынке цемента?

– Наиболее актуальным для всего строительного рынка, причем не только российского, является вопрос снижения издержек. Поэтому одна из наиболее актуальных тенденций – увеличение доли цемента с высокими прочностными характеристиками. Он более универсален: идеален как для инфраструктурного строительства, так и для общестроительных работ. При его применении расход цемента можно сократить на 10-15%. Центральный регион России практически весь работает на высокомарочном цементе, на Северо-Западе пока основной объем потребления традиционно приходится на четырехсотый добавочный цемент, поскольку многие годы местные заводы производят его в гораздо большем объеме, чем высокомарочный. Но ситуация уже меняется, и динамика потребления высокомарочного цемента за последние годы это подтверждает: за прошлый год прирост составил 10%. Это видно и по увеличившемуся импорту в регион, чья доля за два года выросла с 6 до 12%.

Это очень перспективное направление. Мы начали выпускать высокомарочный цемент в прошлом году, и объемы продаж постоянно растут.

– Как вы оцениваете российский и в частности региональный рынок с точки зрения качественных характеристик цемента?

– Навальный цемент, представленный на рынке, в основном соответствует требованиям российских ГОСТов. Но стабильность качественных характеристик пока остается невысокой. Вероятнее всего, связано это с тем, что многие производители применяют клинкер разного происхождения – из-за этого свойства цемента могут колебаться. При этом стабильность качественных характеристик цемента имеет колоссальное значение для производителей товарного бетона и ЖБИ, имеющих налаженные рецептуры, графики производства и поставок готовой продукции заказчикам.

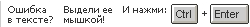

– Что необходимо предпринять, чтобы повысить стабильность качества цемента? Усилить контроль?

– На заводах по производству цемента внедрены, я в этом не сомневаюсь, самые лучшие и правильные методики контроля. Аналогичные методики имеются сегодня и у потребителей цемента. Но контроль качества – конечный этап. А начинается все с технологии производства. Как я уже говорил, цементные заводы в России имеют довольно высокую степень изношенности. Обеспечение их новым оборудованием и внедрение технологий, гарантирующих не элементарный, а наивысший стандарт качества производства, требует колоссальных инвестиций. Далеко не все могут это сделать. Мы изначально проектировали наш завод как производство мирового уровня. И сейчас это один из лучших цементных заводов не только в России, но и в Европе.

– Благодаря каким технологическим новшествам возможно добиться улучшения качественных характеристик цемента?

– Ключевой момент – максимальная степень автоматизации всех технологических процессов. В нынешней рыночной ситуации, когда на первый план выходит высокое качество продукции, правило производства цемента «плюс-минус ковш бульдозера», как это все еще принято на некоторых российских производствах, не действует. Необходимы усреднение сырьевых материалов, очень точное дозирование всех компонентов, чтобы обеспечить требуемое постоянство конечного продукта. Весовые дозаторы, установленные на нашем заводе и управляемые автоматикой, компьютерная система контроля качества и производства, сверхточное оборудование лаборатории позволяют нам выпускать цемент высокого и стабильного качества.

– Кроме технологических инноваций что сегодня может стать конкурентным преимуществом производителя цемента?

– Цемент все больше становится комплексным продуктом. Важно, чтобы он был доставлен потребителю в заданное время. Скажем, при укреплении грунтов необходимо обеспечить бесперебойную подачу цемента практически «с колес». Соответственно, задачей поставщика цемента является отлаженная логистика. Добавленную стоимость формирует также готовность производителя учитывать индивидуальные потребности потребителя. Мы стремимся понять, для каких целей заказчику требуется цемент и каким образом мы можем помочь в решении его задач. В целом на рынке есть две основные категории потребителей цемента. Для одних важно, чтобы бетон выдерживал длительную транспортировку. А производители ЖБИ, напротив, хотят получить бетон, который после заливки в опалубку затвердевает максимально быстро. Выпустить цемент, оптимально соответствующий задачам разных потребителей, – наша основная задача.

рубрика:

Интервью